För ett decennium sedan innebar "maskinseende" enkla sensorer som kontrollerade om en kork satt på en flaska. De fungerade enligt stela regler: om en pixel är svart istället för vit – sortera bort.

Idag är den metoden föråldrad. Modernt Computer Vision (CV) baserat på Deep Learning "ser" inte bara – det "förstår". Det kan skilja en ofarlig dammpartikel från en kritisk repa, övervaka arbetarsäkerhet och autonomt korrigera maskinparametrar i realtid.

För produktionschefer och tekniska direktörer (CTO) är frågan inte längre "fungerar det?", utan "var ska vi implementera det för att få högst avkastning på investeringen (ROI)?".

I den här artikeln analyserar vi konkreta exempel – från BMW:s fabriker till Cheetos produktionslinjer – som visar hur Computer Vision löser verkliga affärsproblem.

Vad är modernt Computer Vision i fabriken?

Förenklat uttryckt: det är ögonen i Industri 4.0. Det är ett system av kameror kopplade till AI-modeller som analyserar video i realtid.

Den avgörande skillnaden ligger i flexibiliteten. Äldre system "gick vilse" när ljuset förändrades eller en produkt var lätt vriden. Moderna neurala nätverk lär sig av exempel, vilket gör att de kan hantera den naturliga variation som finns i tillverkningsprocesser.

De huvudsakliga användningsområdena är:

Automatisk visuell inspektion (AVI): Detektering av mikroskopiska defekter med hastigheter som det mänskliga ögat inte klarar av.

HSE (Health, Safety, Environment): Övervakning av att personal bär skyddsutrustning (hjälm, väst) och att ingen befinner sig i robotarnas arbetszoner.

Prediktivt underhåll (Predictive Maintenance): Termisk analys av maskiner för att upptäcka överhettade komponenter innan ett haveri inträffar.

Verkliga Case Studies: Problem -> Lösning -> Resultat

Teori är en sak, men i affärsvärlden är det bevis som räknas. Här är hur industrijättarna använder tekniken.

1. BMW Group: Perfektion i varje detalj

BMW är en pionjär inom implementering av AI på monteringslinjen.

Problemet: Manuell inspektion av lackkvalitet och emblem var tröttsamt för personalen. Det mänskliga ögats trötthet efter flera timmars arbete ledde till fel eller så kallade "falska kasseringar" (false rejects).

Lösningen: Systemet AIQX (Artificial Intelligence Quality Next). Kameror fotograferar varje bil från flera vinklar, och Deep Learning-algoritmer jämför bilden med en standardmall i realtid.

Affärsresultatet: Eliminering av flaskhalsar i kvalitetskontrollen och avlastning för personalen, som kan fokusera på reparationer istället för att leta fel.

2. PepsiCo (Cheetos): Det perfekta snackset tack vare AI

Detta är ett exempel på att gå från "produktkontroll" till "processkontroll".

Problemet: Formen och densiteten på Cheetos beror på många variabler (majsmjölets fuktighet, extruderns temperatur). Maskinoperatörer var tvungna att ständigt justera inställningarna manuellt, vilket var svårt vid hög produktionshastighet.

Lösningen: Project Bonsai (i samarbete med Microsoft). Ett Computer Vision-system övervakar bandet, bedömer snacksens textur och – vilket är avgörande – agerar som en Autonom Agent. Om snacksens vikt blir för låg, justerar AI:n maskininställningarna automatiskt.

Affärsresultatet: Drastisk minskning av produktionssvinn och perfekt produktkonsistens, oavsett vem som sköter skiftet.

3. Shell: "Smart övervakning" för säkerhet (HSE)

Inom bränsleindustrin kan ett fel kosta liv. Shell använde CV för att förbättra säkerheten.

Problemet: CCTV-kameror fanns överallt, men säkerhetsvakter kunde inte titta på hundra skärmar samtidigt för att upptäcka riskbeteenden (t.ex. avsaknad av hjälm i en riskzon).

Lösningen: Implementering av videoanalys (Azure Video Analyzer). Systemet skannar automatiskt videoflödet efter säkerhetsöverträdelser.

Affärsresultatet: Snabbare reaktion på faror (larm i realtid) och möjlighet att analysera tillbud ("near-misses"), vilket möjliggör förebyggande ändringar i rutiner.

4. Amazon: Eliminering av skador i logistiken (Project Elyssa)

Amazon hanterar miljontals paket dagligen. Manuell verifiering av varje paket är omöjlig.

Problemet: Skadade paket nådde kunder, vilket genererade returkostnader och skadat anseende.

Lösningen: Kameror på transportbanden skannar varje produkt. En AI-modell, tränad på tusentals bilder av krossade lådor, känner automatiskt igen tecken på skador.

Affärsresultatet: Systemet är 3 gånger effektivare än manuell kontroll. Skadade paket styrs automatiskt av till en sidolinje (kick-out) innan de lämnar lagret.

Tekniktrender du måste ha koll på (Tech Stack)

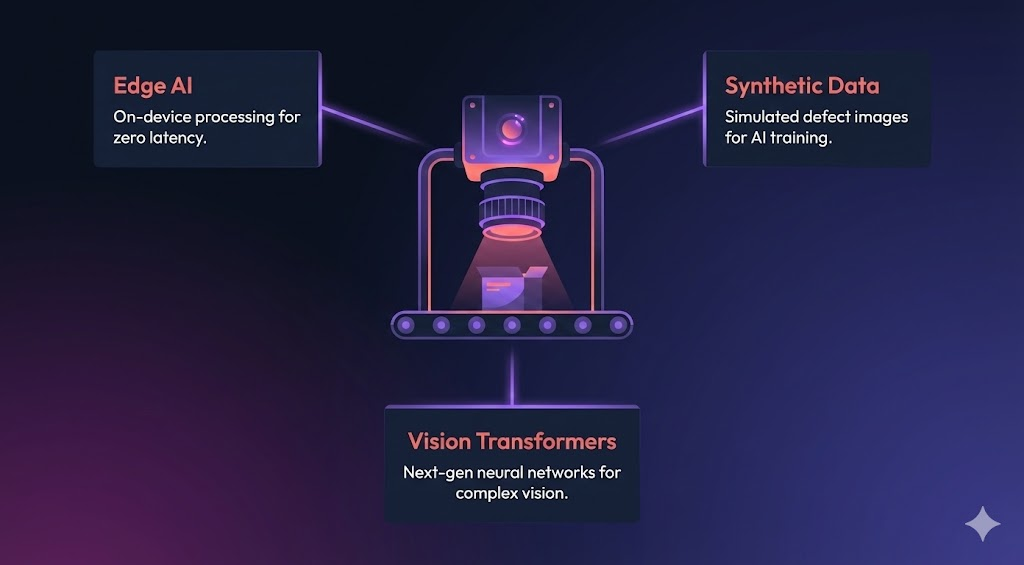

Edge AI (Bearbetning vid kanten)

I en fabrik räknas millisekunder. Att skicka video från en kamera till molnet, analysera den och skicka tillbaka en signal tar för lång tid (latens).

Trenden: Analysen sker direkt i kameran eller på en liten industridator vid maskinen. Beslutet "STOPPA MASKIN" tas på en bråkdel av en sekund.

Syntetisk Data (Synthetic Data)

För att lära en AI att upptäcka en sällsynt defekt behöver du tusentals bilder av den defekten. Men vad händer om din produktion är så bra att defekter sällan uppstår?

Trenden: Företag använder grafikmotorer (som NVIDIA Omniverse) för att generera fotorealistiska, konstgjorda bilder av defekter. Detta gör att modellen kan tränas redan innan den fysiska produktionslinjen startas.

Vision Transformers (ViT)

Under många år har konvolutionella neurala nätverk (CNN) varit branschstandard inom bildanalys. Men vid mycket komplexa uppgifter – där det är avgörande att förstå hela bildens kontext snarare än att bara identifiera små, lokala detaljer – når äldre CNN-modeller ibland sina begränsningar.

Trenden: I de mest krävande tillämpningarna ersätts CNN nu av en modern arkitektur som kallas Vision Transformers. ViT bearbetar bilder på ett helt annat sätt, vilket gör att de bättre kan se "helhetsbilden" (the big picture) och förstå sambanden mellan objektets olika delar, även om de ligger långt ifrån varandra. Detta resulterar i betydligt högre precision vid avancerade kvalitetskontroller.

Varför ska man investera?

Computer Vision i tillverkning har slutat vara ett Sci-Fi-experiment. Det har blivit ett verktyg för kostnadsoptimering.

Företag som implementerar dessa system vinner på tre sätt:

Minskade kvalitetsbristkostnader (Cost of Poor Quality): Färre returer och mindre svinn.

Skalbarhet: Kameror blir inte trötta efter 8 timmar och behöver inga raster.

Data: Varje inspektion är en databaspost som låter dig analysera trender och förbättra processer.

Är din produktionslinje redo för visuell automatisering?

Du behöver inte börja med att revolutionera hela fabriken. Vi hjälper dig att identifiera en process (Proof of Concept) där Computer Vision ger snabbast avkastning på investeringen.

Kontakta oss för att diskutera potentialen för CV i ditt företag!